位置精度達到±0.01mm (任意負載和(hé)速度),全閉環方案有(yǒu)效消除不同負載下電(diàn)缸絲杆、同步帶、機架變形等引起的壓頭位置變化,保證産品尺寸一緻性。

壓力精度達到±0.5%FS, 壓裝過程使用運動控制(zhì)算(suàn)法,位置、壓力不易過沖,可(kě)減少(shǎo)廢品産生(shēng)。

壓裝位置-壓力曲線實時(shí)顯示,采樣率≥4000次/秒(miǎo),确保壓裝過程分毫畢現。

可(kě)與MES對接,實現電(diàn)子SOP 功能,提高(gāo)生(shēng)産效率。

多(duō)種壓裝過程質量檢測模式,配合"特殊點檢測"解決壓裝品質問題,保證産品一緻性。

SIRO-PRESS®系列壓裝單元針對精密裝配需求,優化設計(jì)電(diàn)缸結構,精選伺服電(diàn)機、壓力傳感器(qì)、光栅尺等核心配件,标準型号可(kě)以滿足3~80kN出力範圍、100~500mm行(xíng)程範圍內(nèi)的不同組合需求,協助客戶優化工藝過程,改善裝配質量,進一步降低(dī)生(shēng)産費用。

電(diàn)機使用多(duō)圈絕對值編碼器(qì),結合獨創運動控制(zhì)技(jì)術(shù),實現位置和(hé)力的精準控制(zhì),支持絕對位置、絕對壓力、相對位移、相對壓力、位置+壓力等多(duō)種工藝過程。

電(diàn)缸默認為(wèi)前法蘭安裝結構,缸身按電(diàn)機安裝位置分為(wèi)直連型、折返型兩種,出軸軸端負載連接方式推薦為(wèi)标準外螺紋,滿足現場(chǎng)施工空(kōng)間(jiān)。

電(diàn)缸自身的活塞軸、絲杆副、同步帶等都是容易産生(shēng)變形的部件。特别是折返形式電(diàn)缸的同步帶在使用過程中會(huì)發生(shēng)磨損和(hé)變形。

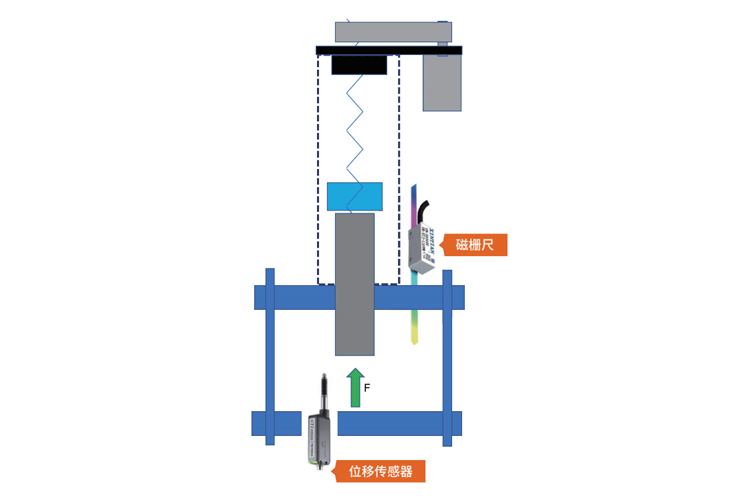

SIRO-PRESS®的電(diàn)缸內(nèi)置高(gāo)精度光栅尺,直接監控壓頭的位移,進行(xíng)全閉環控制(zhì),這樣機架變形、電(diàn)缸變形就可(kě)以部分補償,實現較高(gāo)的位置精度,從而保證尺寸一緻性。

SIRO-PRESS®伺服壓機還(hái)在工裝末端安裝位移傳感器(qì),反饋信号為(wèi)模拟量、增量式脈沖、總線信号等,實現全閉環控制(zhì)。

SIRO-PRESS®伺服壓機保證的不僅僅是電(diàn)缸的精度,而是最終壓裝的精度。

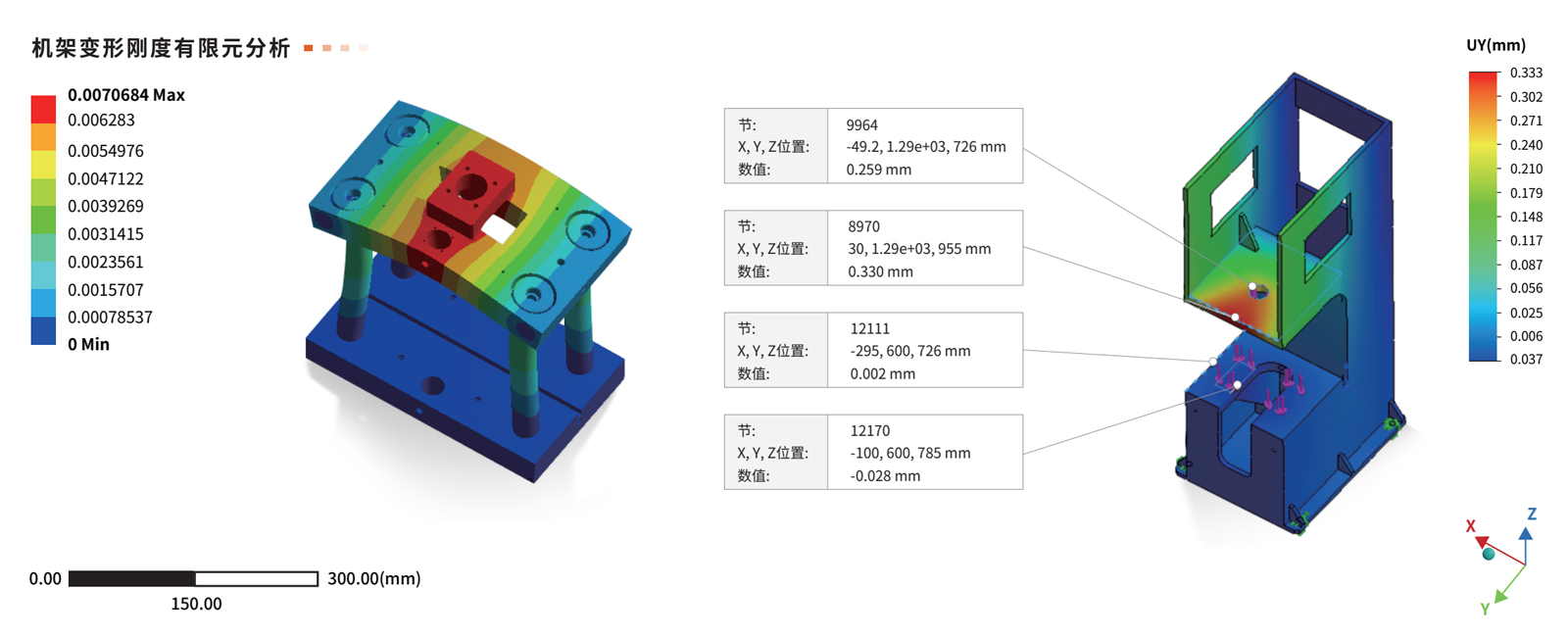

要達到整台伺服壓機的高(gāo)精度,不光要考慮電(diàn)缸的精度,還(hái)要考慮機架的變形,目前機架變形國标剛度A級為(wèi)>20.5*sqrt(F),以100kN為(wèi)例,則需要剛度>205kN/mm,即意味着機身變形在額定出力時(shí)約為(wèi)0.488mm。

SIRO-PRESS®伺服壓機采用高(gāo)剛度的機架設計(jì),每台壓機都嚴格進行(xíng)受力分析,确保達到高(gāo)精度所需的整體(tǐ)剛度。

| 技(jì)術(shù)指标 | ||

| 尺寸 |

見電(diàn)缸尺寸圖頁面 | |

| 出力(kN) 行(xíng)程(mm) |

5kN電(diàn)缸 |

|

| 标準行(xíng)程:100/150/200/250/300 |

||

| 10kN電(diàn)缸 |

||

| 标準行(xíng)程:150/200/250/300/400 |

||

| 15kN/30kN/50kN/80kN電(diàn)缸 |

||

| 标準行(xíng)程:200/250/300/400/500 |

||

| 壓力精度 |

±0.5%FS |

|

| 重複定位精度(mm) |

±0.01 | |

| 速度(mm/s) |

5kN電(diàn)缸 | 最大(dà)速度:200 |

| 壓裝速度:100 | ||

| 10kN電(diàn)缸 | 最大(dà)速度:200 |

|

壓裝速度:80 |

||

| 15kN電(diàn)缸 | 最大(dà)速度:160 |

|

壓裝速度:60 |

||

| 30kN/50kN/80kN電(diàn)缸 | 最大(dà)速度:100 |

|

壓裝速度:30 |

||

| 保壓時(shí)間(jiān)(s) |

99.9 |

|

| 觸摸屏尺寸(英寸) |

10.4/12.1/15 |

|

| 光栅尺 |

選配,分辨率0.001mm | |

| 供電(diàn)電(diàn)壓 | 三相AC 380V |

|

| 控制(zhì)器(qì)供電(diàn) |

DC 24V |

|

| 曲線存儲能力 |

≥100萬條 |

|

注意:以上(shàng)為(wèi)标準型号壓裝單元技(jì)術(shù)參數(shù),如果已有(yǒu)型号不能滿足現場(chǎng)要求,請(qǐng)咨詢廠家(jiā)。

超高(gāo)精度賦能高(gāo)端制(zhì)造

位置精度達到±0.01mm (任意負載和(hé)速度下的實際數(shù)據)

壓力精度達到±0.5%FS,壓裝過程使用先進運動控制(zhì)算(suàn)法,位置、壓力不過沖

終身質量追溯高(gāo)枕無憂

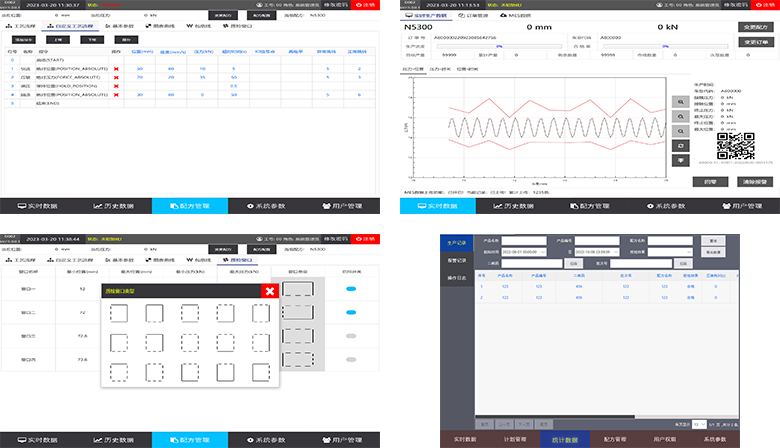

壓裝位置-壓力曲線實時(shí)顯示,采樣率≥4000次/秒(miǎo),确保壓裝過程分毫畢現。

強大(dà)的系統後台可(kě)以存儲超過100萬條曆史曲線和(hé)關鍵數(shù)據,終身保存,方便檢索。

安全壓力、電(diàn)流和(hé)位置實時(shí)保護,避免意外撞擊或工件來(lái)料超差造成負載壓力過大(dà)。

數(shù)字化管理(lǐ)盡在掌握

可(kě)與MES對接實現電(diàn)子SOP功能,提高(gāo)生(shēng)産效率。

多(duō)種壓裝過程質量檢測模式,配合"特殊點檢測"解決壓裝品質問題,保證産品一緻性。

支持5組點、窗口、包絡線等多(duō)種檢測模式,還(hái)結合特殊點進行(xíng)壓裝質量判斷。

節能環保助力綠色制(zhì)造

SIRO-PRESS®通(tōng)過高(gāo)性能伺服電(diàn)機實現更高(gāo)能源效率,相比傳統的液壓式壓機節省能源成本高(gāo)達60%。

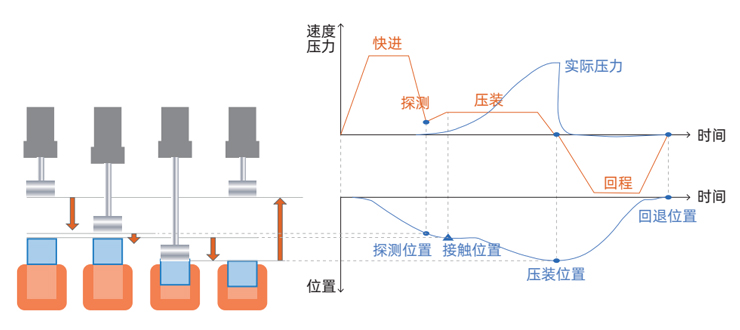

各工藝段在DSP運控層實時(shí)執行(xíng),運行(xíng)周期為(wèi)250us,段與段之間(jiān)通(tōng)過前瞻預處理(lǐ)和(hé)緩沖區(qū)處理(lǐ),運動段平滑過度無沖擊。

壓裝過程根據需要自由編輯,包括位置、壓力、信号等待、信号輸出、延時(shí)、判斷、跳(tiào)轉等。

在系統工藝流程界面,根據實際工藝過程的需求,自由編輯相應的工藝流程文件,各段運動均可(kě)獨立設置對應的運動和(hé)邏輯參數(shù),工藝過程支持64步。

位置曲線數(shù)據實時(shí)保存,還(hái)原壓裝過程,方便追溯分析。壓裝曲線實時(shí)顯示,采樣速度可(kě)達4000點/秒(miǎo),壓裝生(shēng)産數(shù)據全程記錄,方便追溯。支持MES功能,将數(shù)據上(shàng)傳至生(shēng)産管理(lǐ)系統。

質量判斷:多(duō)種實時(shí)檢測方式,配合高(gāo)頻采樣進行(xíng)檢測,使品控更可(kě)靠。

窗口檢測:設置窗口四邊形四個(gè)點的參數(shù),便會(huì)在曲線界面生(shēng)成一個(gè)“窗口”,隻有(yǒu)通(tōng)過這個(gè)“窗口”的曲線,才合格。

包絡線檢測:以某次壓裝的曲線為(wèi)基準或者用戶直接輸入曲線參數(shù),設置好上(shàng)、下偏差極限,即可(kě)在曲線界面生(shēng)成一組包絡線,完全在包絡線內(nèi)的曲線數(shù)據才合格。

系統後台可(kě)以存儲超過100萬條曆史曲線和(hé)關鍵數(shù)據,用戶可(kě)以根據日期、條形碼、良品/次品等關鍵信息進行(xíng)檢索和(hé)統計(jì)。

工作(zuò)時(shí)間(jiān):9:00 — 18:00

聯系電(diàn)話(huà):